製造業がインダストリー4.0へ移行するための指標であるスマートインダストリー準備指標。シンガポール経済開発庁(以下、EDB)が2017年に発表したもので、製造業をプロセス、テクノロジー、組織の3つの指標で分析を行い、各企業がインダストリー4.0に向けてどの程度準備ができているのかを評価するツールである。

このスマートインダストリー準備指標が今、国際的な標準として採用が決定されている。今回はスマートインダストリー準備指標の世界標準への動きと、このスマートインダストリー準備指標を実際に評価に導入し、インダストリー4.0に動き出しているエプソンメッキ事業部の事例をご紹介しよう。

スマートインダストリー準備指標の国際標準化

今回のスマートインダストリー準備指標の国際標準化は、2020年10月20日に、EDBと世界経済フォーラムにおけるパートナーシップとして発表された。これによりEDBが立ち上げたスマートインダストリー準備指標が、世界中の製造業がインダストリー4.0へ移行する際の評価に用いられる。この評価指標をグローバルに拡張するため、90人の認定評価者が今後18カ月にわたりトレーニングを行い各国の政府機関、業界団体、製造リーダーと協力し準備指標の共有を行う。これにより2021年末までに世界中で500から750の評価を実施することが目標である。世界経済フォーラムのマネージングダイレクターJeremy Jurgens氏は次のように述べている。「製造業は、第4次産業革命という課題に直面しています。世界経済フォーラムは、EDBとその業界パートナーがスマートインダストリー準備指標の取り入れを加速し拡大するためのグローバルプラットフォームとして機能します」。このスマートインダストリー準備指標は、2017年以降、シンガポールで数多くの企業に導入され、その数は15カ国からシンガポールに進出する350社以上の企業で評価が行われている。

シンガポール エプソンメッキ事業部

それでは実際にスマートインダストリー準備指標の評価を受け、インダストリー4.0の移行へ動き出しているエプソンメッキ事業部についてご紹介しよう。エプソンメッキ事業部は1979年にシンガポールに進出して以来、SEIKOの時計のメッキに始まり幅広い業界のメッキ処理加工を行っている。工場では、ドライコーティングからウェットコーティングまで総合的な表面処理を行っている。具体的には加飾コーティングや機能性コーティング、シード層コーティング、選択的コーティングなどで、こうした高いメッキ技術を駆使し、時計から自動車、石油、ガス、医療、高周波、半導体までさまざまな製品に幅広く対応しており、技術開発から生産までワンストップで対応可能だ。

評価に基づくインダストリー4.0へ向けた5カ年計画

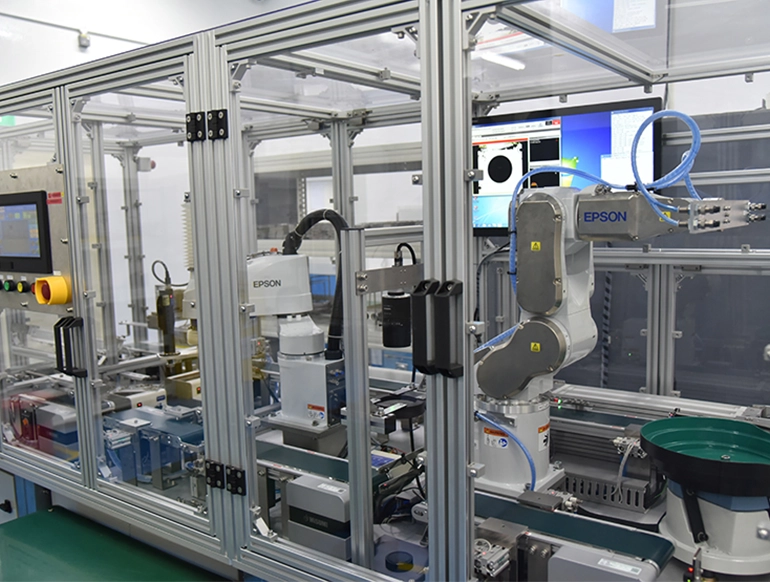

今回エプソンメッキ事業部がインダストリー4.0に向けて準備指標で評価を行ったのは時計部門で、5年後のスマートファクトリーを目指している。また自己認識と自己予知能力を生産システムに備えることを目指し、2024年までにITとオペレーションテクノロジーによって全部門を統合し、メッキ部門のトータルマニュファクチャリングソリューションを構築する計画だ。この自動化に向けた計画に向けてスマートインダストリー準備指標による評価を行ったところ、同社の現在の強みと、注力すべき分野が明確になった。同社の強みは、戦略と企業統治、リーダーシップと職務遂行能力であり、重点分野として推し進めていく分野が、工場フロアの自動化、コネクティビティ、AI化である。これによってスマートファクトリー化が進むとまず現状の可視化が可能となる。インダストリー4.0への取り組みを進めていく中で、これまでマニュアルで行われていた生産工程が自動化され、生産や販売に関するリアルタイム情報に基づく迅速な対応が可能となり、生産工程の安定性と品質向上が実現する。次に、分析をデータ中心に切り替えることで、よりスピード感のある予測と意思決定が可能となる。さらに意思決定も自動化され、実行におけるパフォーマンスの最適化と 資源の効率化が行われる。それでは実際にエプソンで行われている自動化の一例をご紹介しよう。それがネジ締めと検査、表面洗浄工程を自動化したものだ。従来はねじ止めと検査、表面の清掃は手作業で行われていた。表面に付着した粉塵は、作業者がエアブローで除去しなければならなかった。同社ではエプソンの6軸のロボットアームを搭載した自動ネジ止め機を導入し、ネジ止めから検査までの全工程を自動化したほか、自動検査用のエプソンMIPLEシステム、表面洗浄法のオートイオナイザーシステムを導入した。

そこにかかっている人員を1名、年間の労働コストで24,000シンガポールドル(約186万円)を削減し、1時間あたりの検査数を36点から44点に高めることに成功している。これは16カ月分のROIに相当する。

エプソンメッキ事業部は5カ年計画によって、スマートファクトリー化していく計画だ。スマートインダストリー準備指標は、スマートファクトリーへ移行するにはどこから始めるべきかという現状と、どの分野に重点的に注力すべきか、さらには移行後にビジネス全体がどのように進化するのかといった点を企業が特定するのを助けてくれる。それによって、スマート化の設計図を描くのを支援してくれる。この指標がグローバルに展開されることで、世界中の製造業がスマートファクトリーになるためのビジョンを持つことができる。

*1シンガポールドル(SGD)=77.8円:2020年11月27日現在